2. REVISION BIBLIOGRAFICA

2.1. Características generales de la murta

La murta o murtilla es una planta endémica que crece en forma silvestre en el centro y sur de Chile, pertenece a la familia de las Myrtaceae, género Ugni, siendo la de mayor importancia Ugni molinae Turcz o murta roja (TORRES et al., 1999). La especie crece en forma espontánea, de preferencia en lugares asoleados y secos, aún cuando también se le encuentra a orillas de cursos de agua (LAVIN y MUÑOZ, 1988). Se distribuye desde Talca, VII Región hasta el río Palena, XII Región (RODRIGUEZ, 1986), presentando un vigoroso crecimiento y abundante fructificación, lo que está demostrando su adaptabilidad a un clima de tipo templado lluvioso con una marcada influencia marítima (Montaldo, citado por SEPULVEDA, 1994). De acuerdo con LAVIN y MUÑOZ (1988) el periodo de cosecha de la murtilla se extendería normalmente desde fines de marzo a mayo y debe realizarse cuando los frutos presentan un color rojo uniforme y aroma fragante.

La murtilla presenta buenas características para ser industrializada, debido a la peculiaridad del sabor y aroma de su fruta. La principal forma de comercialización de este fruto es en fresco, no obstante sus características hacen de el una buena alternativa para la elaboración de productos procesados comestibles.

La murta es un fruto pequeño y liviano, de epicarpio color rojo y pulpa blanco. Entre las características físico químicas mencionadas por TORRES et al. (1999), el fruto presenta un contenido de sólidos solubles de 19 %, un pH de 4,29 y una acidez titulable de 8,2 meq NaOH en 100 gramos de producto. Según MERINO (2002) el contenido de sólidos solubles presenta una variación respecto a lo mencionado por TORRES et al (1999) el cual es de 13,5 %, el pH posee un valor de 3,35 y la humedad del puré de fruta alcanza un valor de 84 %.

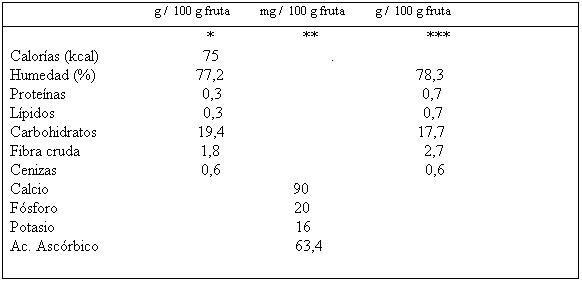

La composición química de la murta se observa en el CUADRO 1.

CUADRO 1. Composición química de la murtilla.

FUENTE:

* SCHMIDT – HEBBEL y PENNACCHIOTTI, (1979)

** TORRES et al., (1999)

*** Comunicación interna del ICYTAL, año 2002

2.2. Deshidratación de vegetales

La deshidratación es el proceso mediante el cual se extrae el agua que posee un producto, bajo condiciones controladas de temperatura y humedad de secado. El propósito fundamental de la deshidratación como medio de conservación de los alimentos es la reducción de la actividad de agua en el alimento, mediante la disminución del contenido hídrico, a niveles inferiores a aquellos que permite el desarrollo de los microorganismos (VAN ARSDEL et al., 1973). La eliminación del agua de frutas y vegetales por deshidratación constituye un método muy indicado para inhibir el crecimiento de microorganismo y, al mismo tiempo, inactivar las enzimas si se acompaña de pretratamientos complementarios (BELITZ y GROSCH, 1997).

El sistema más ampliamente utilizado para lograr la deshidratación de frutas y verduras es a través de calefacción y evaporación del agua por una corriente de aire caliente sobre el cuerpo o la masa. Los productos deshidratados ofrecen variadas ventajas sobre los productos frescos, por ejemplo la reducción de la masa y del volumen, como también el aumento de la vida útil.

El secado de vegetales con altas temperaturas provoca reacciones de degradación principalmente afectando las propiedades organolépticas del producto y su valor nutricional por lo que la temperatura de secado es una variable a tener en cuenta en los estudios cinéticos, pues aunque temperaturas elevadas pudieran acelerar el proceso, la pérdida de calidad del producto no compensaría la reducción del tiempo de proceso (VEGA et al., 2002a)Note1. . Desde este punto de vista es muy importante la temperatura y el tiempo de proceso. Con el objeto de preservar el color del producto deshidratado, la temperatura no debe sobrepasar los 75 ºC.

El pardeamiento no enzimático y la pérdida de pigmentos antociánicos que ocurre durante el secado son la mayor causa de degradación de color en productos vegetales. Con tiempos de secado prolongados se obtienen productos de baja calidad debido a la caramelización de azúcares, la reacción de Maillard, las reacciones enzimáticas, la degradación de pigmentos y la oxidación del ácido ascórbico. Para reducir al mínimo las alteraciones de color, aroma y sabor, originadas por las reacciones de oxidación y otros cambios de carácter químico, es preciso deshidratar el producto hasta un contenido de agua residual muy bajo, por lo general inferior al 5% (GAHONA, 2002)Note2. .

La selección de las condiciones de secado apropiadas son necesarias para minimizar el efecto de alta temperatura, eliminar el resecado y mantener los componentes que determinan la calidad del producto (carotenoides, vitamina C, tocoferoles y otros). En este contexto, interesa estudiar las características del fenómeno a fin de determinar las condiciones precisas para llevar a cabo la deshidratación industrial en el tiempo mínimo, con el mejor resultado y mayor economía posibles, aprovechando al máximo el calor, sea en la fase de transmisión al aire de secado, o bien en aquella durante la cual el aire lo suministra al vegetal en el secador.

2.3. Láminas de frutas

La deshidratación comercial de frutas ha tenido un importante incremento en los últimos años, y una de sus aplicaciones son las láminas de frutas, las que se obtienen mediante remoción de agua de una extensa capa de fruta hasta obtener la estructura de una lámina, tal como lo hizo MOYLS (1981) con puré de manzana. Las láminas son elaboradas por la deshidratación de purés de frutas. Estas pueden ser preparadas de muchos frutos, y una serie de combinaciones de ellos. También pueden ser endulzadas, por la adición de azúcar o saborizadas con la adición de especias (ITDG, 2003)Note3. . La preservación de láminas de fruta depende del bajo contenido de humedad, típicamente 15 a 25 %, la acidez natural de la fruta y el alto contenido de azúcar. El producto tiene una vida útil superior a 9 meses si las condiciones de secado han sido las correctas y el envasado el adecuado. Cuando la lámina de fruta no es correctamente empacada, pierde color y sabor gradualmente y los estándares de calidad son difíciles de mantener (Woodroof citado por MERINO, 2002).

El tiempo de secado varía según el tipo de deshidratación con que se lleve a cabo el proceso, de 6 a 8 horas en un deshidratador, sobre 18 horas en un horno de secado, y de 1 a 2 días bajo secado solar (ITDG, 2003)5, por lo general se utiliza el aire caliente como medio secador, debido a su abundancia, conveniencia y a que puede ser controlado fácilmente mediante equipos adecuados (Torres citado por MERINO, 2002).

La temperatura de secado es un factor a considerar, la cual varía entre 45 y 121 ºC. Sin embargo, altas temperaturas provocan problemas de caramelización por lo que no son aconsejables a pesar de reducir considerablemente el tiempo de proceso.

2.4. Proceso de secado

Se entiende por secado el procedimiento adoptado para eliminar el agua de un producto, térmicamente por evaporación a través del mecanismo de conducción o convección de calor, este procedimiento involucra un cambio de fase de liquido a vapor. (KNEULE, 1966).

2.4.1. Características del material por secar. Para la elección de un método de secado es preciso tener en cuenta la naturaleza de la sustancia y su estado: sólido, pastoso o líquido. En el caso de sustancias sólidas existen tres tipos de sólidos: a) porosos, los que contienen liquido principalmente en el interior de los poros; b) sólidos no porosos, comprenden geles coloidales, donde la humedad es generalmente parte integral del cuerpo sólido, y distribuida en éste homogénea o heterogéneamente y c) sólidos cristalinos, tal como los cristales de sacarosa después de la centrifugación, los cuales no contienen liquido en el interior y el secado tiene lugar solamente en la superficie del sólido (McCABE, et al., 1991).

La disponibilidad de agua en una sustancia varía de un producto a otro según su composición.Bajo este contexto se define:

Agua libre: corresponde a la diferencia entre el contenido de agua del sólido y el contenido de agua de equilibrio. Se comporta como agua pura, encontrándose en estado líquido, la cual es retenida en la superficie del sustrato seco en los poros sólo por fuerzas de capilaridad.

Agua ligada: es el líquido retenido por un sólido que ejerce una presión de vapor menor que la del líquido puro a la misma temperatura, encontrándose el agua en estado rígido (PERRY, 1958).

Entre varias materias se distinguen las que son higroscópicas a cualquier grado de humedad y las que sólo lo son después de haber alcanzado un determinado grado de humedad. Entendiéndose por material higroscópico el que puede contener humedad ligada y por material no higroscópico el que no puede contener nada de humedad ligada.

2.4.2. Estado del aire utilizado en secadores convectivos. En cualquier proceso de secado cabe considerar el efecto de las variables externas sobre las características de proceso. La cantidad de aire utilizado debe ser de importancia suficiente con respecto a la del producto para que el estado del aire no se vea en la práctica influenciado por el calor cedido al producto y a la humedad que ha absorbido. Bajo este supuesto cabe considerar:

Presión parcial de vapor de agua: corresponde en el estado de equilibrio a la presión del vapor de agua en una mezcla vapor aire (KNEULE, 1966). Para estimar la presión parcial de vapor en el aire se utiliza la ley de Dalton, según la cual la presión parcial de un componente es directamente proporcional a la fracción molar del componente en el aire:

pi = yip

Siendo :

pi: presión parcial del componente i

yi: fracción molar del componente i

p: presión total del sistema

Humedad relativa: todo cuerpo en contacto con un ambiente absorbe o pierde humedad si no hay una igualdad entre las presiones parciales de vapor de aire circundante y del cuerpo húmedo. La importancia o magnitud de esta diferencia depende esencialmente de la humedad relativa del aire, la que indica cuánto se aparta el estado del aire húmedo del estado de saturaciónNote4. .

Temperatura: es una medida de la cantidad de energía del aire, el cual provee el calor que posibilita la evaporación del agua presente en el alimento. Cuanto mayor sea la diferencia de temperatura entre el aire y el producto, mayor será la cantidad de calor transferido.

Bulbo húmedo y seco: una forma simple de determinar la humedad relativa del aire utilizado para secar un producto en un secador de convección es la determinación de las temperaturas del bulbo húmedo y seco. La diferencia de temperatura entre el bulbo seco y el bulbo húmedo del aire indica el grado de saturación del aire. Si esta diferencia es cero el aire se encuentra saturado y no existe mayor capacidad de retención de vapor de agua por parte del aire y el secado no se produce (VAN ARSDEL, 1973). Para el caso de que es válida la consideración de un enfriamiento adiabático donde la entalpía del aire y temperatura de bulbo seco es igual a la entalpía y temperatura de bulbo húmedo, se puede afirmar en forma práctica que el calor que traspasa el aire al sólido es utilizado para convertir el agua en vapor, y luego el calor latente de vaporización es traspasado nuevamente al aire manteniendo así la entalpía del aire constante.

2.5. Estática de secado

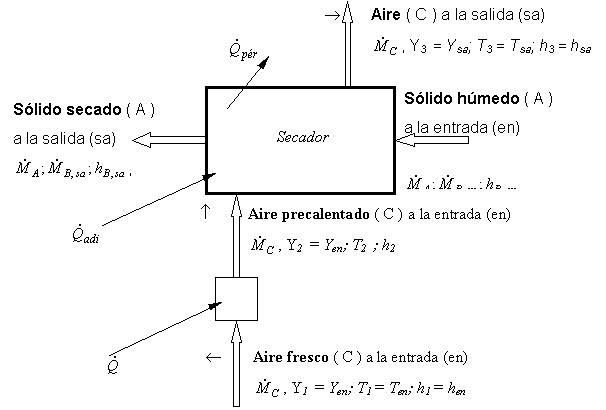

La estática evalúa el proceso de secado a través de balances de masa y de energía en determinados instantes sin considerar la velocidad del proceso. Permite reconocer entre otros si hay pérdidas excesivas en el sistema y estimarlas, y tomar en consecuencia las medidas apropiadas para optimizar el proceso. En el siguiente esquema se presenta un balance de masa y energía que describe el proceso de secado adiabático en estado estacionario.

siendo: A sólido, B agua, C aire ,Y humedad del aire, h entalpía

en estado estacionario se tiene:

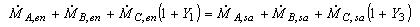

Balance de masa:

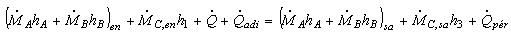

Balance de entalpía:

suponiendo un flujo de masa constante para el sólido (A) y el aire (C)

2.6. Cinética de secado

La cinética de secado es de gran utilidad, ya que permite el estudio del proceso de secado bajo condiciones controladas. Además es esencial para un correcto diseño del proceso de secado, lo que permite obtener un producto de calidad. La descripción de la cinética de secado contempla:

Movimiento de la humedad: la transferencia de masa, es decir del agua, ocurre durante el secado como líquido, vapor o ambos dentro del sólido y vapor desde las superficies húmedas. La resistencia a la transferencia de materia, y no a la transmisión de calor, puede controlar la velocidad de secado (McCABE,et al.,1991).Al igual que en otros procesos de transferencia, como transferencia de masa, el proceso de secado de materiales debe considerarse desde el punto de vista de las relaciones de equilibrio (aire-vapor de agua y el material sólido) y además, de las relaciones de velocidad (GEANKOPLIS, 1986).

Difusión dentro del sólido: dependiendo de la naturaleza del sólido el secado puede basarse tanto en el mecanismo interno de la circulación del líquido como en el efecto de las condiciones externas. En el caso de sólidos no porosos este periodo puede ser descrito por un modelo de difusión y para sólidos porosos por un modelo de flujo capilar.

Modelo de difusión: es característico de los materiales que se secan lentamente. La resistencia a la transferencia de vapor de agua desde la superficie del sólido hasta el aire es generalmente despreciable y la difusión dentro del sólido controla la velocidad global de secado. Por tanto, el contenido de humedad en la superficie es muy próximo a la humedad de equilibrio. La velocidad del aire tiene poco o ningún efecto, mientras que su humedad influye sobre el proceso al determinar la humedad de equilibrio (McCABE,et al., 1991). En el modelo de difusión es aplicable la segunda ley de Fick que describe el comportamiento de humedad en un sólido no poroso.

Modelo de flujo capilar: se puede suponer que un lecho empacado de esferas no porosas contiene espacios vacíos entre dichas esferas que se llaman poros. A medida que se evapora el agua, las fuerzas capilares se ponen en acción debido a la tensión interfacial entre el agua y el sólido. Estas fuerzas proporcionan la fuerza impulsora para el movimiento del agua a través de los poros hacia la superficie de secado, el agua puede fluir desde regiones de concentración elevadas hasta las de bajas concentraciones como resultado de una acción capilar en lugar de difusión, por lo cual es aplicable la primera ley de Fick en lugar de la segunda

2.6.1. Periodo de secado de velocidad constante.El secado de un producto húmedo comienza muy a menudo por un periodo de velocidad de secado constante. Este fenómeno se refiere a una humectación más o menos completa de la superficie del producto en el que el proceso de secado viene determinado por la transferencia de materia sobre esta superficie (KNEULE, 1966). Durante este periodo, el flujo de calor intercambiado entre el aire y el producto se utiliza enteramente para la evaporación del agua. Este periodo continúa mientras que la superficie del producto esté alimentada por agua libre líquida desde el interior. En la mayoría de los casos esta etapa de velocidad de secado constante finalizará cuando el contenido de humedad del producto alcance el valor de la humedad crítica (CASP y ABRIL, 1999).

2.6.2. Punto de inflexión o punto crítico.A medida que disminuye el contenido de humedad, termina el periodo de secado a velocidad constante, y la velocidad de secado disminuye. El comienzo de este decrecimiento se caracteriza, en general, por una inflexión más o menos acentuada de la curva de secado denominado punto crítico. Este punto marca el instante en el que el agua liquida sobre la superficie es insuficiente para mantener una película continua que recubra todo el área de secado. El contenido de humedad en el sólido corresponde entonces a la humedad crítica, la cual no es una propiedad característica del material, sino depende del tamaño de la muestra y de las condiciones del aire de secado (McCABE, et al., 1991).

2.6.3. Periodo de secado de velocidad decreciente.En este segundo periodo de secado el flujo másico se reduce más rápidamente que en el periodo anterior. La resistencia a la transferencia de materia entre la superficie y el aire que la rodea es ahora despreciable con respecto a la resistencia interior, que hace más difícil el transporte de la humedad al interior del sólido (KNEULE, 1966). Las fuerzas impulsoras de este transporte son las fuerzas capilares y las fuerzas de difusión. En el modelo de flujo capilar se utiliza el número de Biot para cuantificar este efecto y se incluye también un factor de resistencia que relaciona el coeficiente de vapor del agua a una temperatura y presión constante en una capa de aire con el de una capa porosa del sólido, ambas capas siendo de igual dimensiones. Las propiedades de la materia que debe secarse son las que deciden el predominio de una u otras. Esta fase finaliza cuando el producto alcanza su humedad de equilibrio,la cual corresponde a la porción de agua del sólido húmedo que no puede ser separada por el aire, que depende, como es lógico, de las condiciones de secado (CASP y ABRIL, 1999).

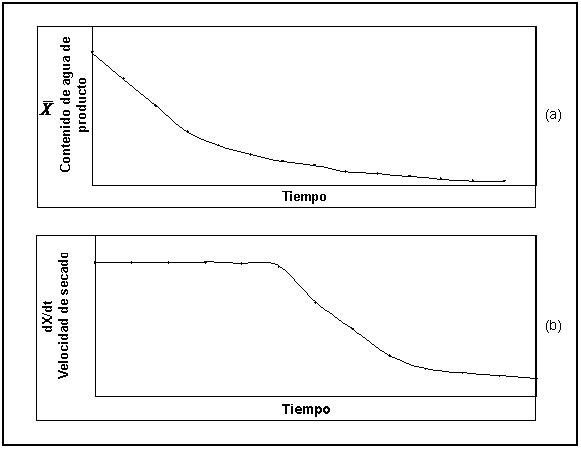

2.6.4. Representación gráfica de los periodos de secado.El estudio de los fenómenos de secado bajo condiciones constantes, se consigue sin hacer variar la temperatura, la humedad y la velocidad del aire que se desplaza sobre la muestra estudiada. Cuando el producto que debe secarse se pesa a intervalos determinados, se obtienen curvas como la de la FIGURA 1 (KNEULE, 1966). La grafica (a), muestra el contenido de humedad del producto en función del tiempo, en la grafica (b) se muestra la variación de la humedad del producto.

FIGURA 1. Curvas del curso del secado en condiciones de secado constante.

en función del tiempo. Esta variación referida a la superficie se llama velocidad de secado (KNEULE, 1966). La gráfica (b) muestra claramente que el fenómeno el secado se divide en dos periodos, uno a velocidad de secado constante o casi constante y el otro en que esta velocidad presenta una disminución.

2.7. Experimento cinético clásico

Una alternativa existente en la evaluación de procesos de secado es el método cinético clásico experimental, en el cual el exceso de aire es la característica primordial durante el proceso de secado, y, que permite mantener el secado bajo condiciones constantes de proceso como son temperatura y humedad del aire de secado. En la evaluación del experimento cinético clásico, se usan parámetros adimensionales para describir el comportamiento de secado del producto. La determinación de las variables adimensionales como humedad, tiempo y velocidad de secado, pueden ser utilizados en modelos generales de proceso, y sirven de fundamento para el diseño de equipos como también para la simulación de condiciones variables de trabajo. Se puede implementar un experimento cinético clásico en estufas de secado si se asegura que la humedad absorbida por el aire no causa cambios relevantes en la humedad del aire.

2.8.Calor específico

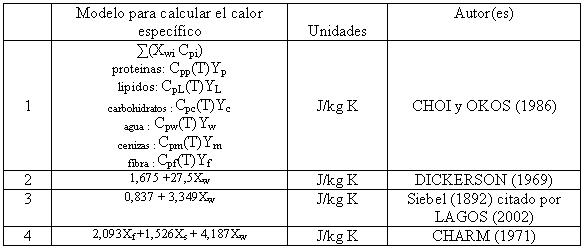

Se define el calor específico como la cantidad de energía requerida para aumentar en un grado la temperatura de una unidad de masa. En el sistema internacional de unidades, SI, el calor específico tiene la unidad J/kg K. Cuanta más capacidad calorífica tenga un cuerpo menor incremento de temperatura requerirá para un mismo aporte de calor. De forma general el calor específico varía en función de la temperatura, como también en función de los componentes de la sustancia. Por tanto, en la literatura especializada existen varios modelos para el cálculo del calor específico. A continuación se describe algunos de los modelos más utilizados. El CUADRO 2 presenta un resumen de algunos modelos.

La mayoría de los modelos contempla el calor específico con función del contenido de humedad, lo que se justifica por la presencia de agua en los productos alimenticios. Debido a que el calor específico del agua demuestra una variación con la temperatura (LIDE, 1999; PERRY et al., 1999), se espera también una variación del calor específico de los productos alimenticios con la temperatura, aunque muy moderadamente.

Un método experimental básico para determinar el calor específico es el método de la mezcla, que consiste en el intercambio de calor entre un cuerpo caliente y otro frío hasta el equilibrio térmico. Este método es muy conocido en la literatura y ha sido utilizado por varios autores para la determinación del calor específico de muchos productos alimenticios (HWANG y HAYAKAWA, 1979, MOHSENIN,1980).

CUADRO 2. Modelos matemáticos para la estimación del calor específico de productos alimenticios.

También aparece como método alternativo para la determinación del calor específico de una sustancia, los métodos basados en la ley de enfriamiento de Newton, el cual consiste en comparar la velocidad de enfriamiento de una sustancia con la del agua cuyo calor específico es conocido, la ley establece que la rapidez de variación de temperatura es proporcional a la diferencia de temperatura del cuerpo menos la del medio ambiente.

Otro método, más sofisticados que los anteriores, es la determinación del calor específico por el calorímetro diferencial – Differential Scanning Calorimeter, técnica en la cual la diferencia de energía aplicada a los materiales de muestra y referencia se mide como una función de temperatura, mientras la sustancia y el material de referencia están sujetos a un programa controlado de temperatura (Mc NAUGHTON y MORTIMER, 1975). Este método está basado en la medición de efectos térmicos muy pequeños, producidos durante el proceso térmico.