3. MATERIAL Y METODO

La parte experimental del estudio se llevó acabo en los laboratorios del Instituto de Ciencia y Tecnología de Alimentos (ICYTAL), de la Facultad de Ciencias Agrarias, Universidad Austral de Chile, Valdivia.

3.1. Material

3.1.1. Materia prima. La materia prima utilizada es murta (Ugni molinae Turcz), proveniente de la zona de Punucapa, Valdivia. De la murta fresca se elaboró una pulpa, la cual se mantuvo congelada. El azúcar blanco (sacarosa) se adquirió en un supermercado de la cuidad.

3.1.2. Equipos. Para los ensayos se utilizaron los siguientes equipos:

- Medidor y Registrador de temperaturas, COLE-PALMER, Digi-Sense® de 12 canales

- Computador, EPSON, modelo Q 201ª utilizado como monitor

- Termocuplas, COLE-PALMER, Kapton ® tipo T, rango -250 a 404 ºC

- Termómetros de mercurio, BRANNAN, de -20 a 110 ªC, ± 1 ºC

- Estufa de secado, HORO 035

- Horno de aire caliente, GELLENKAMP, cat 04010

- Despulpadora, STERLING ELECTRIC, NC # AA1H2D

- Potenciómetro, RADIOMETER COPENHAGEN

- Refractómetro, BELLIGHAN AND STANLEY, modelo RF330.

- Balanza electrónica FY3000, Precisión 0,1g

- Balanza analítica, CHYO JK200, Precisión 0,0001g

- otros utensilios de laboratorio, tales como: desecador, pinzas, cápsulas de aluminio, reactivos (hidroxido de sodio), arena tratada, pie de metro etc.

3.2. Metodología

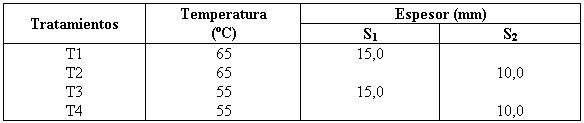

3.2.1. Diseño experimental. Se aplicó un diseño experimentalde dos factores. El primer factor fue la temperatura, la cual se encuentra a dos niveles (55, 65 ºC) y un segundo factor el espesor, el que también se encuentra a dos niveles (S1 y S2 mm), es decir 4 tratamientos con tres repeticiones cada uno, en total 12 ensayos. A continuación se muestra en el CUADRO 3 el diseño experimental.

CUADRO 3. Diseño experimental.

3.2.2. Tratamientos preliminares a la deshidratación. Son varias las operaciones preliminares a que se debe someter la fruta antes del secado:

- Selección y lavado de la murta: se seleccionó la fruta según el color, el estado físico (entero, firme y sin daños físicos visibles). Se descartó también los restos de hoja, palos y cualquier fruta en mal estado o cualquier resto eventual de insectos que aún pudieran estar presentes, y se realizó un enjuague con agua potable para eliminar suciedad superficial.

- Precalentamiento: se realizó a baño maría hasta que la temperatura de la fruta alcance los 50 ºC

- Despulpado: el despulpado de la murta se realizó en una despulpadora semi industrial con un tamiz de 0,5 mm

- Congelado y almacenamiento: se procedió a congelar la murta ya despulpada y envasada en bolsas de polietileno en cámara congeladora a ‑30 ºC

- Descongelado: la pulpa de murta fue descongelada, con un tiempo previo de 15 horas antes de su utilización en la preparación de las láminas

- Mezclado: en esta etapa se adicionó el azúcar a la pulpa de murta en una relación de 15% azúcar y 85% murta. Se aseguró una buena mezcla repetible en todas las muestras preparadas a través de un control del tiempo de mezcla bajo condiciones similares

- Moldeado: se incorporó la pulpa ya mezclada en los respectivos moldes para su posterior secado. Se controló el peso de las muestras, lo que determina también el espesor de las láminas.

3.2.3. Deshidratación. Se llevó acabo en una estufa deshidratadora. Se realizó un experimentoclásico de cinética de secado, bajo condiciones constante, como son humedad y temperatura del aire de secado. Se trabajó a dos temperaturas de secado 55 y 65 ºC, y a dos diferentes espesores de lámina S1 y S2. Se procedió a colocar una cantidad determinada de muestra en moldes, quedando sólo expuesta a la corriente de secado la superficie de dicha lámina. La pérdida en peso corresponde a la pérdida de humedad durante el secado, la cual se determinó a diferentes intervalos de tiempo.

3.2.4 Determinaciones analíticas. Se realizaron determinaciones analíticas para caracterizar la materia prima a utilizar. Estas determinaciones fueron:

- Sólidos solubles: mediante un refractómetro Bellighan and Stanley RF330 (NCh 1456.Of 78)

- Acidez: se determinó por titulación potenciométrica utilizando NaOH 0,1N (NCh 1138.N76)

- pH: se cuantificó mediante un potenciómetro Radiometer Copenhagen (AOAC 981.12.1995)

- Humedad: se determinó mediante el método gravimétrico (AOAC, 1995)

3.3. Definición de los parámetros del proceso

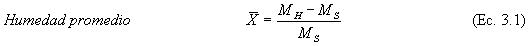

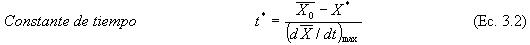

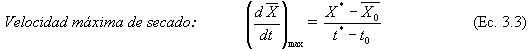

Para evaluar cualquier proceso es un requisito básico definir los parámetros de proceso. En el presente trabajo se definió parámetros, tales como la humedad promedio, el punto crítico, humedad de equilibrio, la constante de tiempo y la velocidad máxima de secado y también otros parámetros adimensionales.

3.3.1. Humedad promedio. Con los datos obtenidos en el proceso de deshidratación correspondiente a la pérdida de peso, se puede calcular la humedad promedio, X, como la masa de agua en kg por unidad de masa del sólido seco en kg en función del tiempo de secado, y según ecuación 3.1.

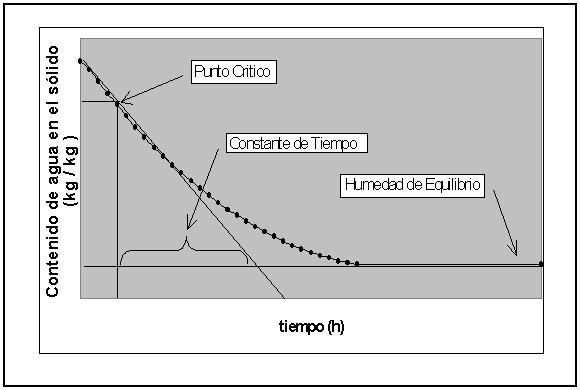

3.3.2. Punto crítico. A partir del gráfico de humedad del sólido con respecto al sólido seco se puede obtener el punto crítico (tcr,Xcr), si corresponde al caso. Este punto delimita las dos zonas del proceso de secado, el periodo de velocidad constante y el periodo de velocidad decreciente. Para la determinación del punto crítico se utilizó un método gráfico numérico, tomando los primeros valores de la curva de secado y aplicando el método de regresión lineal. Los valores de la curva que se ajustan a la recta con valor del coeficiente de correlación igual a uno corresponden al período de velocidad constante de secado. El punto crítico es el punto donde termina la recta del periodo de velocidad constante y se inicia el segundo período de secado a velocidad decreciente.

3.3.3. Humedad de equilibrio. La curva de secado sigue generalmente un curso asintótico hacia el final del proceso, lo que permite determinar la humedad de equilibrio (X*). Es la humedad final del producto en equilibrio con la humedad del aire. En este punto se termina el proceso de secado convectivo. La humedad que se logra eliminar por el aire es reabsorbida por el producto.

3.3.4. Constante del tiempo. Se puede definir además un parámetro del tiempo, conocido como la constante del tiempo, t *, la cual corresponde a la razón entre la capacidad máxima de secado y la velocidad máxima de proceso. Este parámetro es también un tiempo ficticio utilizado para caracterizar el proceso de secado de un producto. Es el tiempo que demoraría el proceso de secado desde el inicio del ensayo en condición estacionario hasta alcanzar la humedad de equilibrio, si la velocidad de secado fuese constante en todo el proceso. En la FIGURA 2 se puede apreciar la recta de extrapolación para obtener la constante del tiempo, t*, y también el punto de bifurcación correspondiente al punto crítico del experimento. Se debe tener en cuenta que el estado estacionario del experimento se logra recién cuando el sólido haya alcanzado la misma temperatura del aire de secado.

3.3.5. Velocidad máxima de secado. La velocidad máxima de secado corresponde a la máxima cantidad de agua evaporada respecto a su cantidad de masa seca por tiempo de secado, es decir la capacidad máxima de proceso por tiempo de secado.

FIGURA 2. Representación gráfica de un proceso de secado ilustrando los parámetros de proceso.

3.4. Definición de parámetros adimensionales

La evaluación de proceso involucra generalmente ensayos con múltiples variables, por lo que conviene reducir el número de variables para disminuir en consecuencia los números de ensayos experimentales. La determinación del punto crítico, la constante del tiempo, y humedad de equilibrio, permiten la definición de variables adimensionales para el proceso de secado, los cuales pueden ser utilizados en modelos generales del proceso.

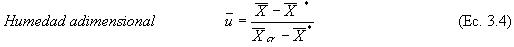

3.4.1. Humedad adimensional. Este parámetro considera la variación de humedad con respecto a la variación máxima de la humedad en el ensayo. En el periodo de velocidad decreciente la humedad puede variar desde la humedad en el punto crítico hasta la humedad de equilibrio. La diferencia entre la humedad en el punto crítico y la humedad de equilibrio corresponde a la cantidad máxima de humedad que puede ser eliminada en el proceso. Es un valor constante característico del producto, lo cual se utiliza como valor de referencia, y que permite evaluar el comportamiento de diversos productos con humedades iniciales diferentes. Se define según expresa la ecuación 3.4.

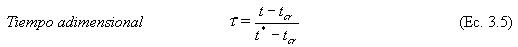

3.4.2. Tiempo adimensional. En el segundo período de secado con velocidad decreciente, el tiempo necesario para una reducción constante en la humedad de producto varía durante el proceso. A menor velocidad de secado, mayor será el tiempo de secado para la eliminación de una misma cantidad de humedad. Por tanto, en la modelación del proceso de secado es conveniente relacionar el tiempo absoluto de secado con la constante de tiempo, el cual depende de la velocidad máxima de secado. Se obtiene así un parámetro de tiempo, en el cual se relativiza el tiempo en función de la misma velocidad de secado. El tiempo adimensional para el proceso de secado en el periodo de velocidad decreciente se define en la ecuación 3.5.

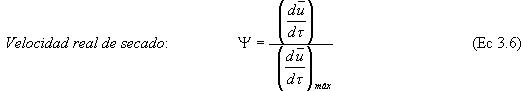

3.4.3. Velocidad real de secado.Es un concepto utilizado en la modelación del proceso de secado. En la representación adimensional tiene el significado de un factor empírico para corregir la velocidad de secado en el segundo periodo. La velocidad real de secado es una función de la humedad.

3.5. Determinación del calor específico

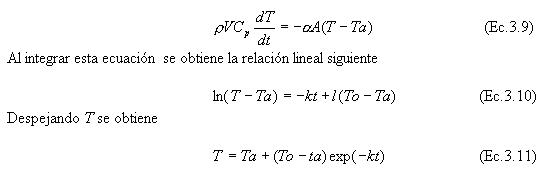

El calor específico del puré de murta fue determinado empleando la ley de enfriamiento de Newton, el cual consiste en comparar la velocidad de enfriamiento del puré de murta con la del agua, cuyo calor específico es conocido. Cuando la el calor transferido en la unidad de tiempo hacia el cuerpo por conducción, convección y radiación es aproximadamente proporcional a la diferencia de temperatura entre el cuerpo y el medio externo.

siendo :

α : coeficiente de intercambio de calor

A : área de cuerpo

T : temperatura en el instante t

Ta : temperatura ambiente

Si la temperatura T del cuerpo es mayor que la temperatura del medio ambiente Ta, el cuerpo pierde una cantidad de calor dQ en el intervalo de tiempo comprendido entre t y t + dt, disminuyendo su temperatura T en dT.

siendo :

m: masa del cuerpo

Cp: calor especifico

La ecuación que describe la variación de la temperatura T del cuerpo en función del tiempo es

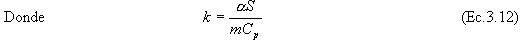

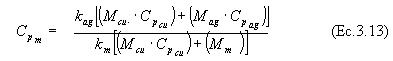

Si se mide la temperatura del cuerpo durante su enfriamiento a intervalos de tiempo, y se realiza una representación gráfica de ln (T- Ta) en función de t, los puntos se ajustaran a una linea recta, de pendiente -k

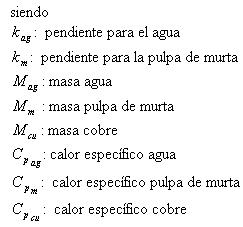

A partir de los datos obtenido en la parte experimental, se realizó una representación gráfica de ln (T - Ta) en función del tiempo para el caso de la pulpa de murta y el agua, a partir de la cual se obtuvieron los valores del las pendientes (k) para ambos casos y según la ecuación 3.13, se determinó el calor especifico de la pulpa de murta azucarada

3.6. Cálculo del consumo energético

Con los datos adquiridos sobre el proceso de secado, se realizaron cálculos de consumo de energía bajo varias condiciones de operación y se determinó los parámetros más apropiados para el proceso de secado, tales como la humedad del aire de secado, la temperatura de secado y/o el espesor del producto.